板材表面缺陷檢測(cè)系統(tǒng)

系統(tǒng)概述

板材的表面質(zhì)量是產(chǎn)品質(zhì)量的重要指標(biāo)之一,也是很多產(chǎn)品缺陷的一種表達(dá)形式,,其檢測(cè)的必要性及重要性不言而喻,。表面缺陷的表現(xiàn)形式眾多,來(lái)源復(fù)雜,,檢出及識(shí)別技術(shù)是表面缺陷檢測(cè)的關(guān)鍵技術(shù),。其表現(xiàn)形式有點(diǎn)缺陷、線(xiàn)缺陷和面缺陷三類(lèi),,麻點(diǎn)(坑),、起皮、裂紋,、夾雜,、缺肉,、壓物、氧化,、酸漬,、水漬、污漬,、劃痕,、波浪等幾十種;其來(lái)源于原料,、生產(chǎn)過(guò)程,、運(yùn)輸及貯存等環(huán)節(jié)。

本系統(tǒng)可對(duì)板材表面缺陷進(jìn)行檢測(cè),,對(duì)在板材上超限區(qū)域,、缺陷區(qū)域進(jìn)行標(biāo)注,是視覺(jué)技術(shù)在金屬與非金屬板材檢測(cè)領(lǐng)域的成功應(yīng)用,。

技術(shù)指標(biāo)

(1)檢測(cè)目標(biāo):板材的表面缺陷,;

(2)適用板材:長(zhǎng)度1~3.2m,寬度0.6~1.5m,,厚度0.3~101mm,;

(3)檢測(cè)精度及檢出率:

壓坑/缺肉:0.1mm×0.1mm,檢出率≥80%,;

起皮:0.01mm×0.1mm,,檢出率≥80%;

裂紋:0.01mm×0.1mm,,檢出率≥80%,;

(4)其他:定位缺陷的位置(±1mm)、計(jì)算缺陷的長(zhǎng),、寬值,;

(5)檢測(cè)方式:離線(xiàn)式自動(dòng)檢測(cè);

(6)上下料方式:自動(dòng)或人工,、半人工,;

(7)板材標(biāo)注:在板材的缺陷區(qū)域進(jìn)行標(biāo)注(標(biāo)注方式能夠區(qū)分3種以上類(lèi)別,色澤明顯無(wú)腐蝕易擦除),。

(8)顯示方式:直接在圖像上根據(jù)缺陷種類(lèi),、大小進(jìn)行標(biāo)注;

(9)OA功能:將缺陷數(shù)據(jù)(位置,、大小,、類(lèi)型等)存檔,并可以進(jìn)行檢索,。應(yīng)具備報(bào)表查詢(xún),、數(shù)據(jù)分析,、數(shù)據(jù)存貯等OA功能,軟件界面美觀大方,,符合工業(yè)檢測(cè)特點(diǎn),。

系統(tǒng)原理

玖瑞科技機(jī)器視覺(jué)檢測(cè)法是選擇單臺(tái)或多臺(tái)工業(yè)線(xiàn)相機(jī)掃描法來(lái)獲取圖像,并對(duì)圖像進(jìn)行快速算法處理,,準(zhǔn)確檢出缺陷并識(shí)別分類(lèi),,同時(shí)實(shí)現(xiàn)長(zhǎng)度和寬度的精確測(cè)量(視覺(jué)圖像法),最終通過(guò)合適的方式展示出來(lái),。

系統(tǒng)構(gòu)成

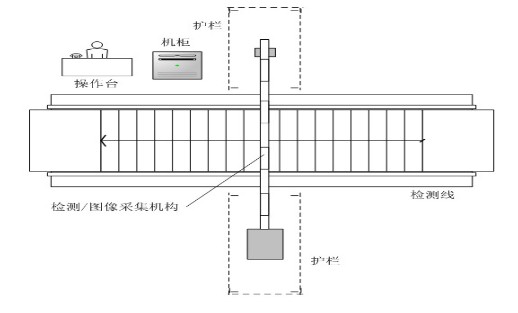

檢測(cè)系統(tǒng)由板材上料下料及運(yùn)動(dòng)控制的檢測(cè)線(xiàn),、圖像采集系統(tǒng)、數(shù)據(jù)處理系統(tǒng)與操作臺(tái)組成,。其中圖像采集系統(tǒng)由相機(jī)(含鏡頭),、光源,、安裝支架及運(yùn)動(dòng)系統(tǒng),、板材位移測(cè)量機(jī)構(gòu)組成。板材位移測(cè)量機(jī)構(gòu)實(shí)時(shí)精確測(cè)量板材的位移,,為相機(jī)拍照和圖像定位提供依據(jù),。

檢測(cè)線(xiàn)及其布局

板材檢測(cè)系統(tǒng)主要由進(jìn)料輥道段、檢測(cè)段及離料輥道段3大功能設(shè)備組合而成,。

(1)進(jìn)料輥道段廣泛適應(yīng)各種來(lái)料方式,,來(lái)料方式可根據(jù)設(shè)備使用方自行采用的現(xiàn)有方式方法;

(2)檢測(cè)段主要由架體,、輥道配套設(shè)備,、測(cè)距傳感器、直線(xiàn)馬達(dá),、滑塊驅(qū)動(dòng)組件,、工業(yè)相機(jī)、光源部件,、防護(hù)組件等組成,;

(3)檢測(cè)段集中完成待測(cè)鈦板的長(zhǎng)度檢測(cè)、寬度檢測(cè),、厚度檢測(cè),、鈦板上下表面缺陷檢測(cè)(包括凹坑、缺肉,、氣泡,、起皮、龜裂等),。

軟件系統(tǒng)

軟件系統(tǒng)包括界面,、系統(tǒng)監(jiān)測(cè),、檢測(cè)控制、數(shù)據(jù)處理,、存儲(chǔ)與檢索等子系統(tǒng),。通過(guò)界面輸入或選擇待檢測(cè)板材的長(zhǎng)、寬,、厚度等數(shù)據(jù)后,,系統(tǒng)自動(dòng)計(jì)算并輸出運(yùn)動(dòng)控制參數(shù),啟動(dòng)檢測(cè)后,,系統(tǒng)自動(dòng)完成板材運(yùn)動(dòng)控制,、厚度檢測(cè)、圖像采集,、數(shù)據(jù)處理的整個(gè)檢測(cè)過(guò)程,。

系統(tǒng)監(jiān)測(cè)部分實(shí)現(xiàn)系統(tǒng)自檢和對(duì)各設(shè)備工作狀態(tài)的實(shí)時(shí)監(jiān)測(cè)。數(shù)據(jù)處理部分包括厚度測(cè)量點(diǎn)的位置計(jì)算,、圖像拼接,、長(zhǎng)度和寬度的計(jì)算(根據(jù)拼接的板材的完整圖像)、表面缺陷查找和分類(lèi)算法等,。

應(yīng)用領(lǐng)域

主要應(yīng)用于各類(lèi)金屬及非金屬板材表面缺陷的檢測(cè),。

二維碼-c5843a1e-3d36-48a7-a62e-27dbdd9dc77f.jpg)